关于凝汽器。凝汽器是用来冷却汽轮机低压缸排汽,降低排汽口的温度和压力,使汽轮机的转速提高,以达到需要的发电功率。钛管板是凝汽器的核心部件,海水从钛管内流过冷却管周围由低压缸排排出的蒸汽,使之凝结为水。海水与蒸汽(凝结水)必须截然分开,即不允许海水自钛管内泄漏至管外,以防止对凝结水产生污染。

关于钛材。钛合金的材料特点:密度小(约4.5g/cm3),抗拉强度高(441~1470MPa),即比强度大(强度/密度)大。在海水及大多数酸、碱、盐介质中均具有较优良的抗腐蚀性能。

钛合金的焊接性能。1.气体等杂质污染引起焊接接头脆化。钛合金焊接过程中,液态熔滴和熔池金属具有强烈吸收氢、氧、氮的作用从而产生气孔和裂纹等焊接缺陷。钛管大约在250℃左右钛开始吸收氢,从400℃开始吸收氧,从600℃开始吸收氮,这些气体被吸收后,将会直接引起焊接接头脆化,在焊接应力的作用力很容易产生冷裂纹。

因此当焊接峰值电流,基值电流、母材洁净度、焊接速度都满足条件下,降低焊接熔池和刚凝固焊缝以及高温热影响区的空气杂质污染,提高保护效果对焊缝的质量非常重要。

钛管焊缝的颜色区别。银白色(无氧化),金黄色(TiO,轻微氧化),蓝色(Ti2O3 ,氧化稍为严重),灰色(TiO2,氧化严重)。

1.提高焊口保护效果的方法。

需要氩气保护的部分为:熔池、刚凝固焊缝、高温热影响区。熔池全面及高温部分(400℃~650℃以上)的焊缝区必须严加保护,为此,钛管焊接时必须采取特殊的保护措施,即采用喷嘴尺寸较大的焊矩,以扩大气体保护区面积。确保焊接时熔池始终处在氩气保护下,其他位置在400℃以上始终在氩气的保护下。

普通的管板焊机由于自身的设计原因,氩气喷嘴口径很小,很难保证焊接的质量和颜色,多数操作工在管口焊接结束后,用钢丝轮抛光以取得银白色的焊缝,并不能从根本上提高焊缝质量,同时对机组的运行时间埋下隐患。

建议在钛管焊接过程中对管口整体密封充氩,以达到保护效果,取得高质量焊缝。

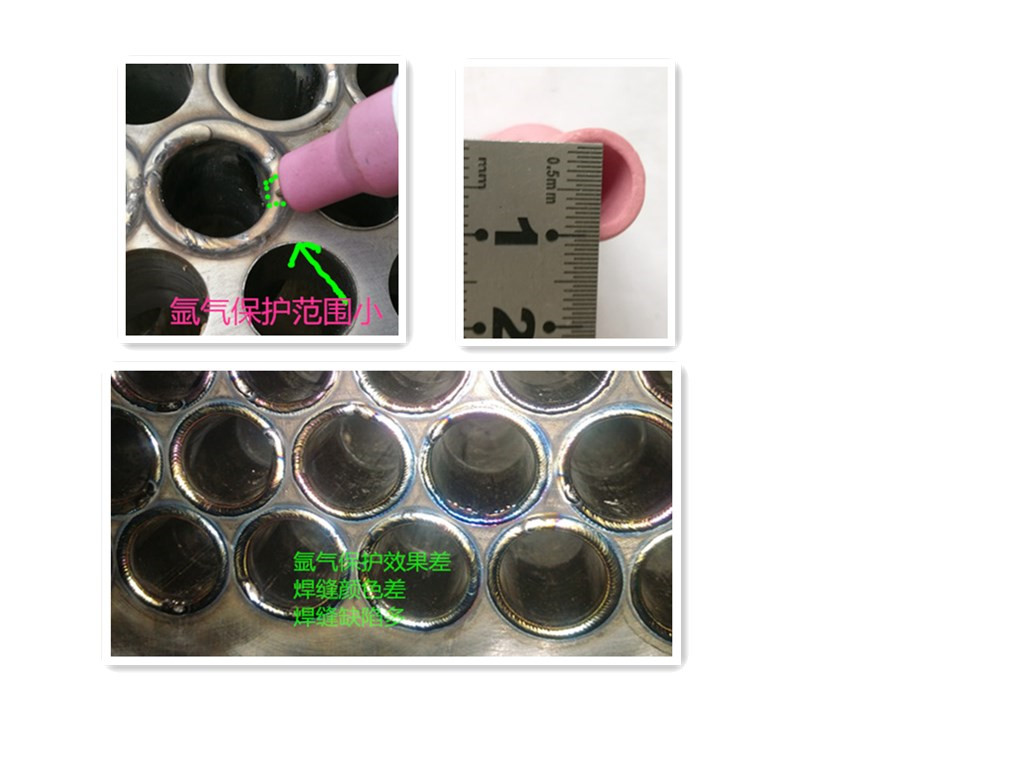

普通管板焊机的氩气喷嘴。(见图1)

图1

普通管板焊机氩气喷嘴内径约9mm,保护焊缝的角度很小,虽然普通管板焊机也有提前送气和延后停气的功能但是只能是对钨极指向的局部位置充氩,并不能将管口周围的空气等杂质排空。由于喷嘴口径小在枪头的旋转过程中只能对正在焊接的熔池进行保护,不能对刚凝固的焊缝和高温影响区进行氩气保护,而此时的金属温度还很高在没有有效的氩气保护效果下很容易产生裂纹和其他缺陷。

而加大氩气流量虽然可以扩大氩气保护的角度,但是氩气流量过大是容易产生涡流,从而将空气带入熔池内造成焊接缺陷。同时大流量氩气产生的气流对电弧的形状也产生了不利的影响。另外从氩气成本的角度上,此种方法也不经济。

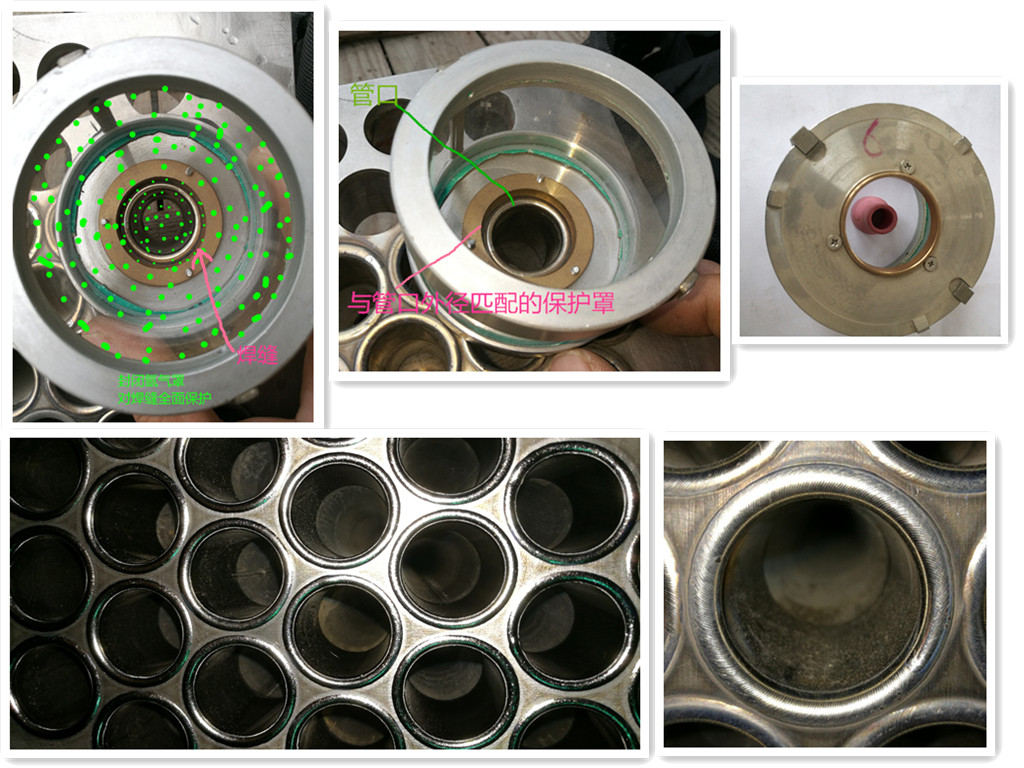

采用管口整体密封充氩的管板焊机(图2),由于采用了和管口直径匹配的密封保护罩,保护罩的底端贴合在管口表面,枪头前端有360度的氩气输送孔,能够保证氩气均匀,全面的喷出,对管口形成一种全面的封闭,在焊接开始前通过提前送气将保护罩内以及管口周围的空气等排干净,氩气比空气重,持续不断的氩气将空气排干净后,只需要少量的氩气维持保护罩内的氩气纯度,就能够很好的保护整个管口焊接过程。在管口焊接过程中,管口始终在密封的氩气罩内焊接,无论是任何角度的熔池和高温影响区都会在整个焊接过程中得到充足的氩气保护。焊接结束后的延后送气也能够保证焊枪离开焊口前的保护。

图2

2.定位装置对焊缝质量的影响。

图3

通管板焊机采用的定位胀芯(图3),一是定位胀芯的外径比管内径略大,通过压缩胀芯本身的伸缩弹力实现穿入冷却管内壁。弊病是,胀芯自身的弹力范围有限,很难依靠自身弹力平衡枪头重量,一旦操作工手扶枪头出现偏向,胀芯弹力不能修正这种偏向,焊缝变焊偏,合格率下降。随着使用时间的加长,胀芯和管内壁的磨损使得胀芯弹力范围变小,不能调节弹力范围使得定位效果变差。此种胀芯依赖操作工手扶枪头辅助定位,长时间工作的疲劳程度和责任心很难保证焊接不受操作工的影响。二是定位胀芯的外径比管内壁略大,在插入管内径时会对管内壁产生轻微的划痕,对机组运行埋下隐患。三是焊接过程每名工人只能操作1台焊机焊接,效率低。

部分厂家采用提高焊枪旋转速度的方式来提高焊接效率,使用这种方法必然要增大焊接电流,造成焊缝过烧,焊接缺陷多,同时氩气不能很好的冷却刚刚凝固的焊缝容易造成裂纹等其他缺陷。凝汽器安装国标和AMSE标准均对焊接速度有明确的规定,单纯以提高枪头转速得到的焊缝质量较差。

自锁定位胀芯通过锥度螺母挤压胀芯产生张力,张力范围可调节,同时胀芯在松开状态时外径比冷却管内径小2mm不会管内壁产生划痕。自锁定位胀芯张开时产生的张力足够维持枪头的力量,因此该种焊机在焊接过程中是严禁操作人员扶持枪头的,焊接过程也不受人工的影响,从而可以实现1名操作工操作多台焊机,从而极大的提高焊接效率(图4)。

|